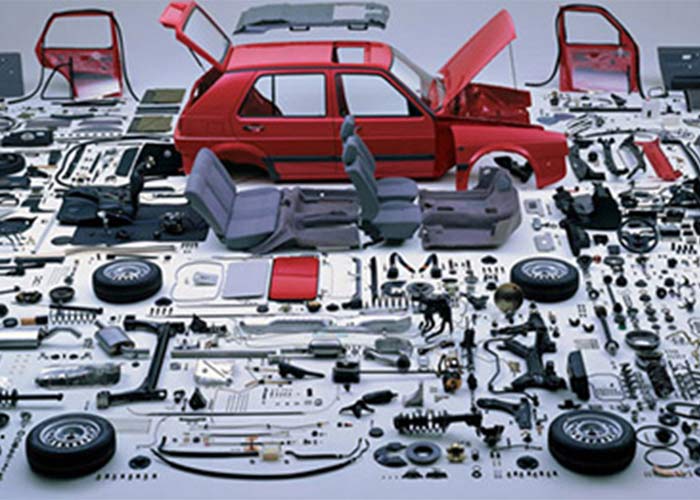

در صنعت خودروسازی طی چند سال اخیر و به خصوص در این سالها استفاده از مواد پلیمری (پلاستیکها) به طور فزاینده ای افزایش یافته است. استفاده از این مواد در بخشهای مختلف خودرو به جای قطعات سنتی، از یک سو، علاوه بر کاهش وزن خودرو، افزایش فوق العاده زیبایی، استحکام بالای قطعات، همچنین هزینههای تولید قطعات مختلف به شدت کاهش یافته است. استفاده از این مواد در صنعت خودروسازی به تسریع اجرای ایدههای آیرودینامیکی و طراحی کمک بسزایی کرده است. از سوی دیگر نه تنها استفاده از مواد پلیمری در بخشهای مختلف باعث بهبود عملکرد، کارایی و زیبایی شده است بلکه استفاده از آنها در اتومبیلها باعث کاهش مصرف سوخت و به تبع آن کاهش تولید گازهای گلخانه ای و در نتیجه کمک بسیاری به محیط زیست میشود. به همین دلایل است که صنایع خودروسازی امروزه دیگر نمی توانند از استفاده از این مواد پلیمری چشم پوشی کنند و روز به روز تحقیقات در بخشهای مختلف بهکارگیری این مواد در صنعت خودرسازی افزایش می یابد و مهندسین و محققین این رشته با توجه به کاربرد مورد نظر، فرآیند ایجاد قطعه را مشخص و تولید می کنند.

کاربرد مواد پلیمری در قطعات خارجی خودرو

کاربرد اصلی پلاستیکها در قسمت بیرونی اتومبیلها به دلیل ملاحظات آیرودینامیکی و طراحی است که استفاده از پلاستیکها با توجه به قابلیت شکل پذیری آسانشان این امر را محقق ساخته است و باعث رشد مصرف پلاستیکهای مهندسی شده است. مواد پلیمری جدیدی جهت قسمت بیرونی اتومبیل تولید شده اند که خواص عملکردی همچون پایداری ابعادی (۱۶۰- ۱۴۰ سانتی گراد)، استحکام ضربه ای بالا، چقرمگی مناسب، مقاومت در برابر روغنها و بنزین و سختی را تامین میکنند.

یک الزام بسیار مهم برای مواد پلاستیک در صنعت اتومبیل رنگ پذیری و مقاومت حرارتی بالای آنها در کورههای پخت رنگ بدنه اتومبیل است. نوریل GTX دارای خاصیت رنگ پذیری و مقاومت عالی در دمای کوره (C°۱۶۰-۱۵۰) است. گریدهای تقویت شده این ماده در کاربردهای داخل موتور به دلیل پایداری حرارتی بسیار بالا کاربرد بسیاری پیدا کرده است.

شرکت Ford Sierra اولین بار سپر تمام پلاستیکی را در اتومبیلهای خودرو اروپا استفاده کرد. شرکت GE آلیاژ خاصی را برای سپرها تولید کرد که از پلی کربنات و پلی بوتیلن ترفتالات (PBT) تشکیل شده بود. مقاومت ضربه خوب پلی کربنات و مقاومت در برابر روغن و بنزین و فرآیندپذیری آسان PBT منجر به استفاده گسترده آلیاژ PC/PBT در سپر شد که به نام تجاری ماکرولون ( Makrolon) معروف شد.

کامپاندهای PP نیز در تولید سپر استفاده میشوند که امروزه ترموپلاستیک الاستومر PP+EPDM یکی از پر مصرفترین آنها است. شرکت Arpco ترکیبی ارائه کرد که دارای خواص مقاومت ضربه ای عالی بود. این شرکت با معرفی این گرید باعث کاهش قیمت چشمگیر و کاهش وزن ۵۰ درصدی سپر در مقایسه با سپرهای فلزی شد.

در حال حاضر رقابت شدیدی بین سازندگان مواد پلاستیکی برای قطعات داخل خودرو وجود دارد. ABS یکی از پر مصرف ترین پلیمرهای مورد استفاده در قطعات داخلی اتومبیل است. اگر چه مواد جدیدی مانند آلیاژهای PC/ABS شرکت Dcw chemical و Bayer ( با نام تجاری BayBlend ) امروزه گسترش زیادی در کاربردهایی مانند داشبورد و قاب آینه داخلی و بعضی قطعات داخلی خودرو یافته اند. این آلیاژها دارای ویژگی رنگ پذیری متنوع توسط انواع مستربچهای رنگی هستند که این خود باعث رشد مصرف آنها در کاربردهای داخلی شده است.

آینده کاربرد مواد پلیمری در صنعت خودروسازی

انواع مختلف پلاستیکها در حال حاضر در قسمتهای مختلف اتومبیل استفاده میشود. تولیدکنندگان خودرو به چهار نوع پلیمر اصلی پلی الفینها، پلی آمیدها، پلی یورتانها، پلیمرهای بر پایه استایرن در صنعت خودرو اطمینان بیشتری دارند. در ادامه نگاهی کوتاه به آینده استفاده از مواد پلیمری در صنعت خودروسازی می اندازیم.

استفاده از PVC در کاربردهای خودرویی به علت فشارهای زیست محیطی ناشی از باقیماندن مونومر سمی وینیل کلراید در پلیمر در هاله ای از ابهام وجود دارد.

پلی پروپیلن (PP) در انواع مختلف ( تقویت شده با الیاف ، تالک ، کربنات تقویت نشده و اصلاح شده با لاستیک ) مصرف عظیمی از پلاستیکهای مورد مصرف در صنعت خودرو را به خود اختصاص داده است.

به نظر می رسد استفاده از کامپاندهای PP به علت قابلیت تولید مجدد و کاهش قیمت تولید آن گسترش بیشتری پیدا کند. تکنیکهای ساخت جدید نیز ممکن است باعث افزایش PP در خودرو شود. تکنیکهای ساختاری ساندویچی و لانه زنبوری باعث افزایش مقاومت قطعه میشود که استفاده از این ساختارها توسط PP در حال گسترش است . رقابت شدیدی بین مواد در صنعت اتومبیل وجود دارد. به عنوان مثال استفاده از TPO به جای پلی یورتان رشد زیادی پیدا کرده است. TPOها دارای ویژگیهایی شامل قابلیت رنگ پذیری درون قالب، وزن سبک، قیمت پایین و قابلیت استفاده مجدد هستند که همین عوامل باعث شده این مواد سهم عظیمی از بازار آمریکای شمالی و اروپا را از آن خود کند. به علاوه، TPOها از نظر قیمت بسیار اقتصادی تر از پلی یورتان هستند. TPOها را می توان بدون رنگ آمیزی ثانویه تنها با استفاده از مستربچ رنگ کرد در حالیکه پلی یورتان حتماً باید رنگ شود که همین امر باعث افزایش ۶۰ درصدی قیمت پلی یورتان در مقایسه با TPOها شد. مقاومت دمایی و استحکام مکانیکی تقریباَ پایین پلی الفینها ( در مقایسه با پلیمرهای مهندسی ) استفاده از این نوع مواد را در کاربردهای بیرونی اتومبیل محدود کرده است. البته توسعه کاتالیستهای متالولسن ممکن است منجر به تولید نسل جدیدی از پلی الفینها شود که بتوانند الزامات قطعات بیرونی اتومبیل را برآورده کنند.